5.3.9車輛碰撞防護要求

5.3.9.1可充電儲能系統安裝后,其外圍距離車輛前端面應大于等于400mm,距離車輛后端面應大于等于200 mm,距車輛左右側圍外表面應大于等于50mm。可充電儲能系統安裝艙體應提供能有效防止直接的機械碰撞和路面碎石傷害的防護措施,該防護措施可以為防護欄、保險杠、隔板、護罩等。

5.3.9.2若車輛頂部安裝有可充電儲能系統,則應按照GB 24407-2012附錄A進行頂壓試驗。

5.3.9.3若有可充電儲能系統未安裝在車輛頂部,且其位置不符合4.9.1要求,則應按照附錄A進行碰撞試驗。

5.3.9.4車輛在碰撞和頂壓試驗后應符合GB/T 31498中4.2~4.4的要求。

說明:

(1)對于可充電儲能系統安裝位置不滿足要求的,為了確保其安全性,參照GB/T 31498規定了碰撞后的安全要求。

(2)本條規定了可充電儲能系統在整車中的安裝位置及基本的防護措施,發生正碰、后碰、側碰等事故時,規定區域為相對較安全的區域,保護可充電儲能系統在上述碰撞事故中不會受到強烈沖擊和擠壓,降低可充電儲能系統出現起火、爆炸等風險,提升整車安全性。

5.3.10整車

5.3.10.1整車應為全承載整體式骨架結構。

說明:關于車身剛度、強度和結構要求,本文件引用了GB 17578、GB 13094、GB18986和GB/T 19950等相關標準。另外,為保證安全性,將使用全承載結構的車型范圍比GB 7258-2012進行了擴大。

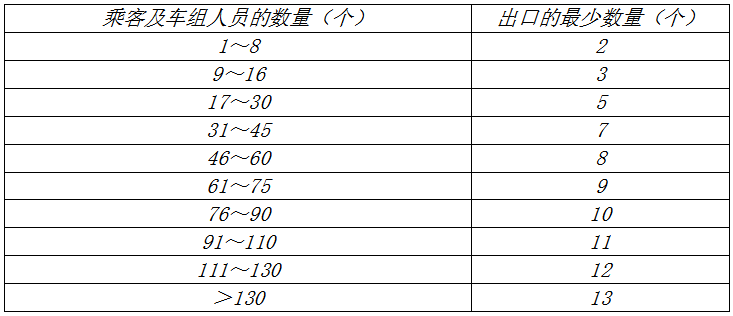

5.3.10.2每個分隔艙的出口最少數量應符合表2的規定。但衛生間或烹調間不視為分隔艙。不論撤離艙口數量有多少,只能計為一個應急出口。

表2 出口的最少數量

說明:對于出口的數量提出了新的要求,比現有的GB 13094和ECE R107均進行了提高(其中17-30人增加1個出口,31人及以上各人數段各增加2個出口)。

5.3.10.3在確定出口的最小數量和位置時,鉸接客車的每一剛性段應視為一個單車。鉸接段之間的連接通道不視為出口。車輛處于直行狀態,通過連接兩個剛性段的鉸鏈水平軸,并與客車縱軸相垂直的平面應視為兩個剛性段的邊界。

說明:本條內容是對鉸接客車出口數量計算方法的規定,同GB 13094和ECE R107。

5.3.10.4撤離艙口距可能給使用撤離艙口的乘客帶來危險的設備(如B級電壓系統等)應大于等于 100mm,否則應加以隔離。

說明:對于出口的位置,考慮到車頂有可能布置帶有高壓系統的設備,因此對撤離艙口與此設備的距離提出了要求。

5.3.10.5操作乘客門應急控制器 8s 內應使乘客門自動打開或用手輕易打開到相應的乘客門引道量規能通過的寬度。

說明:乘客門應急控制器打開車門的時間按照ECE R107進行了細化,以期提高緊急情況下乘客撤離的速度。

5.3.10.6電動客車應采用動力轉向系統。

說明:降低駕駛員疲勞,保證轉向輕便性,提高行車安全性。

5.3.10.7前風窗應安裝除霜、除霧裝置。

說明:保證外視野,提高駕駛員觀察清晰度, 提高行車安全。

5.3.11關于附錄A

5.3.11.1防觸電要求

1)車輛安裝的電氣設備應符合QC/T413的要求。低壓電器和線束使用的插接器應符合QC/T 417.1、QC/T417.3、QC/T417.4的要求,所有在乘客艙和駕駛艙以外使用的插接器應使用汽車密封防水插接器,布置上應盡可能離地面較高,避開被雨水、洗車水、路面積水等外界液體飛濺的位置。

說明:考慮整車實際運行工況,相關的電氣設備需要滿足QC/T413、QC/T 417要求,在客艙和駕駛艙外的插接器應滿足防火、防觸電要求。

2)車輛不得含有裸露的導線、接線端、連接單元。動力電路系統的帶電部件,應通過絕緣或使用防護蓋、防護欄、金屬網等防止直接接觸。這些防護裝置應牢固可靠并耐機械沖擊。在不使用工具或無意識的情況下不能被打開、分離或移開。

說明:為防止間接接觸,對高壓部件的安裝提出要求。

5.3.11.2線束安裝要求

1)線束安裝位置應避開高溫、潮濕、腐蝕、振動部位,若無法避開時,應有防護措施。

2)線束應固定牢固,布置在棱角處時應有防護措施。

3)線束安裝在轉彎處時應圓弧過渡,圓弧角度不小于90°。

說明:低壓線束的防護等級、阻燃性能、安裝要求均應考慮。

4)B級電壓電纜應單獨鋪設,鋪設的線束應排列整齊,固定牢靠,穿過孔洞時應有保護和絕緣措施。在某些特殊部位(與A級電壓線束、氣管、油管等排列或交叉的場合),應有有效隔離和絕緣安全措施。

說明:根據B級電壓電纜的電氣性能、機械性能要求,安裝方式應滿足。

5)B級電壓電纜使用螺釘夾緊件或者螺栓夾緊件時,螺釘與螺母的機械強度應不低于8.8級,并有防松動措施,并符合GB/T 31467.3—2015中第7.1.2條的振動測試要求。

說明:電纜使用端子連接時,為防止松動,螺栓螺母的機械強度要滿足要求,并通過振動試驗的驗證。

6) 電動空調器B級電壓電纜的連接端子應采用雙螺母固定方式,搭鐵線應單獨固定搭鐵,不應與空調機組的固定螺栓或其他部件的固定螺栓搭在一起。

7)電動空調器應具有高、低壓壓力保護和自動溫控功能,內部的連接端子應直接與熔斷器接觸。

8)B級電壓采暖、除霜系統應安裝直流接觸器,在檢測到發熱體的溫度超出設定危險溫度時,應主動斷開B級電壓電路。

說明:根據車輛安全需求,對電附件系統的高壓電氣安裝方式進行細化。

5.3.11.3充電安全

1)電動客車若安裝有受電弓,則應符合以下要求:

00004——受電弓極板最大外形長度應小于充電架授電排極板或觸網的間距。

00005——受電弓應滿足充電站亭或充電架的使用要求,受電弓升起后極板離地高度應為4600mm~4800mm;正、負極板高度差應小于20mm。

00006——受電弓極板在落至最低位置靜止狀態下,離地高度應小于等于4000 mm。

00007——受電弓上升或下降應有緩沖設計,受電弓極板對充電架授電排極板或觸網的壓力應在80N~120N范圍內。

00008——受電弓應符合QC/T 413—2002中第3.12中其他部位的振動測試要求。

說明:

1) 受電弓充電系統考慮避免授電架正負極板短路,對受電弓極板長度提出了要求,并滿足DB31/T 306-2015中7.2.4規定;

2) 為避免受電弓充電過程正、負極板虛接,需對正、負極板的高度差提出要求;

3) 根據GB 1589-2004規定的車輛高度的要求,對受電弓車輛的高度提出要求;

4) 受電弓極板升降過程應避免對車輛和授電架的沖擊,需明確升降時間、緩沖裝置要求;為保證正負極板與授電架接觸良好并避免沖擊授電架,需保證一定的壓力范圍;

5) 受電弓安裝在車輛骨架上,需提出抗震動要求,滿足QC/T 413-2002中第3.12中其他部位的振動測試要求。

2)充電系統中的AC-DC設備應具備根據電池管理系統的要求,控制充電電壓、充電電流限制值的能力,當電壓或電流超過電池所允許的限制值時,需停止直流側輸出;當不能獲得電壓和電流限制值時應停止直流側輸出。

說明:充電系統輸出應可控,根據自身能力響應BMS充電需求

3)充電系統應具備防反充保護功能,避免向電池反向充電。

說明:充電系統作為充電輸出設備,應避免電池反向輸出給充電機。

4)充電系統應具備輸入輸出短路、過壓、欠壓、過流、過熱、對地短路等相應的報警和保護功能。

說明:充電系統應具備基本的電路保護功能。

5)充電系統在考慮合理的線路壓降的情況下,直流側輸出電壓和電池管理系統監測電壓差達到30V時應停止充電并報警。

說明:充電系統輸出電壓不應過大或過小,且在存在上述故障情況時充電機應有報警和保護功能。

電池網微信

電池網微信