6月27日,針對蔚來汽車召回事件,蔚來(NYSE:NIO)的電池模組供應商寧德時代(300750.SZ)發布聲明稱,此次召回的電池包箱體和寧德時代供應的模組結構產生干涉,在某些極端條件下可能出現低壓采樣線束短路風險,存在安全隱患。該批次模組采用定制化設計,該設計僅使用于此次召回的4803輛ES8產品。

此前蔚來在召回公告中則稱,事故車輛使用的模組內的電壓采樣線束存在由于個別走向不當而被模組上蓋板擠壓的可能性。在極端情況下,被擠壓的電壓采樣線束表皮絕緣材料可能發生磨損,從而造成短路,存在安全隱患。

此次蔚來召回事件是中國電動車發展史的一個插曲。

在中國,已有200萬位新能源汽車消費者愿意嘗試這一新的能源形式下的交通工具,但他們遲遲得不到權威部門的著火事件調查結果,頻頻爆出的自燃事件勢必會動搖他們的采購和示范信心。

截至發稿前,尚未有國家權威部門就2018年至今一系列新能源車起火事件發布調查結果來安定民心。

如果不能明確原因,就無法解決安全問題。對于全球新能源汽車第一消費大國——中國來說,將是一場信心災難:比如大部分車輛停車時都會自覺遠離電動車;比如不少外企在做日常會議前的safety sharing時建議員工遠離正在充電的電動車。

2019年5月,中國新能源汽車產銷分別完成11.2萬輛和10.4萬輛,同比分別增長16.9%和1.8%。相較于2018年百分之幾十的同比增長來說,今年中國新能源車產銷增速放緩。

但作為全球新能源汽車應用的急先鋒,中國仍在提速推廣進程。

2018年11月,中國汽車工程學會發布《汽車產業中長期發展規劃八大重點工程實施方案》:計劃到2025年,新能源汽車年銷700萬臺,保有量達2000萬臺,燃料電池汽車推廣5萬臺,混合動力車型市場占比達到20%。

不僅是中國,由于節能減排政策的政策壓力,全球范圍內新能源汽車已經大勢所趨。

羅蘭貝格預測:至2020年,全球當年新售車輛中約有15%為新能源汽車;至2030年,新能源汽車銷量將超過傳統燃油汽車,占當年銷量的57%,達5900萬輛/年。

要想在這個保守估計不下于10萬億元產值規模的市場上達到上述預測銷量,從系統上消除消費者的恐慌是前提。

嚴把質量關

正如中國科學院院士、中國電動汽車百人會執行副理事長歐陽明高所指出的那樣,新能源汽車起火是產品質量問題,不是技術路線問題。

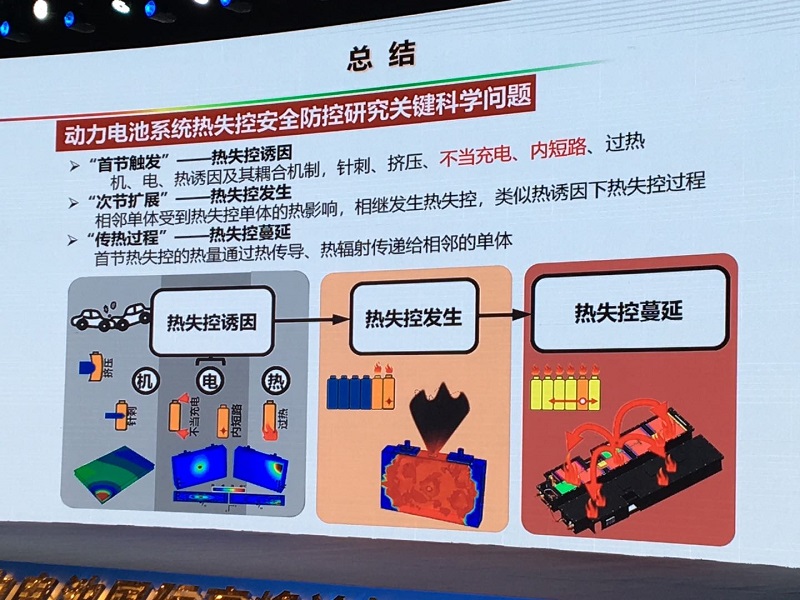

電動車起火大部分原因在于電池起火,電池起火的原因主要在于電池熱失控。

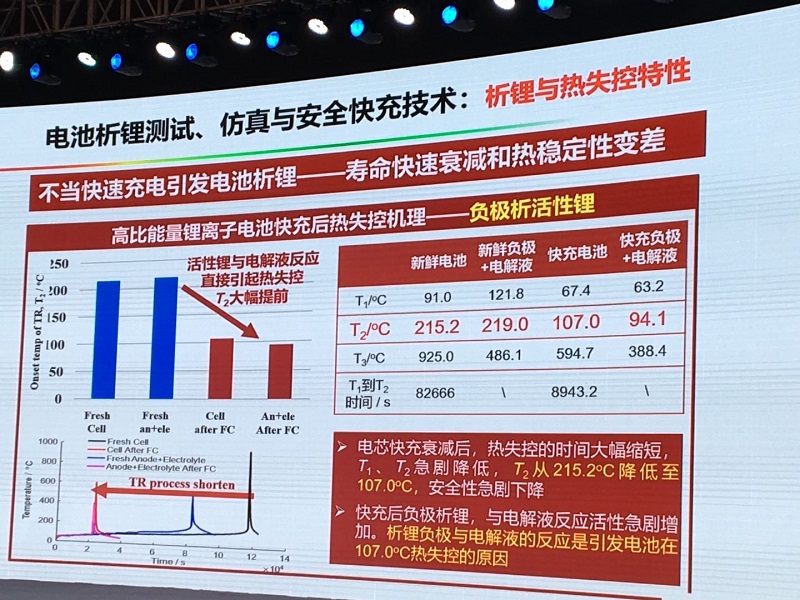

所謂的熱失控,是指動力電池在工作的時候會發熱,當電池溫度過高或充電電壓過高時,電池內部會產生連鎖的化學反應,導致電池內壓和溫度急劇上升,引發電池熱失控并最終導致燃燒。

電池熱失控的原因有各種各樣的,有可能是電池包本身溫度不均勻,有局部區域溫度高、外短路、內短路等等原因引發著火。

動力電池科技公司遠景AESC中國研發負責人林玉春在接受《財經》記者采訪時表示,隔膜設計是影響電池內短路發生的重要因素之一。如果隔膜設計余量不夠或者設計方向不對,會影響隔膜的機械延展性與柔韌性,導致充電過程出現萎縮,繼而正負極相互接觸,造成短路。

同時,在生產工藝中把控不嚴,電芯混入金屬顆粒,這些雜質在充放電過程中會導致電極表面差異反應,不斷積累后會刺破隔膜,從而導致短路。

一旦有一顆電芯出現問題,如短路、斷路等,將影響電池組內其他電芯,從而造成內部出現嚴重問題,最終導致安全問題。

特斯拉這種用串聯電路的電動車尤為危險。軟銀中國投資的臺灣固態電池生產企業輝能科技股份有限公司行銷經理許容禎告訴《財經》記者,特斯拉擁有4416顆鋰電池,只要一個環節做的不好,就會發生連鎖反應。

BMS技術需提高

除電池廠和充電企業努力外,整車廠其實需要承擔的責任并不輕。因為電池管理系統(Battery Management System,下稱BMS)是電動汽車整體架構中的重要要素,而這些目前都由整車廠來負責設計。

BMS是處于動力電池系統的核心位置,是電池保護和管理的核心部件。BMS不僅要保證電池安全可靠地使用,更要控制電池組的充放電,并在整車控制器上報動力電池系統的基本參數和故障信息,可謂是電池、整車控制器和駕駛者之間的橋梁。

微信二維碼

微信二維碼