一是低溫環境下電池性能下降,好一點的下降10-15%,差一點的下降35%,這與材料狀態、電池結構、生產工藝、外殼結構、熱管理系統功能有關;

二是低溫充電容易產生析鋰現象,發生不可逆反應,使得電池容量和能量大幅度下降。嚴重的鋰離子會刺穿隔膜,使電池短路,發生安全事故。

挑戰三:成本:動力電池組的成本

就目前的電池生產技術來說進行電芯成本分析:

1、100Ah磷酸鐵鋰電池材料成本:

正極材料0.8kg-100元、負極材料0.4kg-25元、隔膜5m2-40元、電解液0.5kg-40元、外殼40元/套、加工費55元,合計300元,相當于:0.938元/Wh;

2、100Ah三元材料鋰電池的材料成本:

正極材料0.7kg-100元、負極材料0.4kg-25元、隔膜5m2-40元、電解液0.5kg-40元、外殼40元/套、加工費55元,合計300元,相當于:0.834元/Wh ;

3、100Ah錳酸鋰材料電池的材料成本:

正極材料0.95kg-88元、負極材料0.4kg-25元、隔膜5m2-40元、電解液0.5kg-40元、外殼40元/套、加工費55元,合計288元,相當于:0.78元/Wh 。

電芯其它成本內涵:

設計費、測試費、模具費、開發費;

材料利用率、原材料采購成本、產品合格率;

設備折舊費、財務費用、銷售費用、管理費、人員培訓費;

稅費、職工福利、保險費、企業利潤。

目前由于批量小,各種費用攤銷后電芯成本就變成2元/Wh以上了。

電池組的成本:

技術開發費用。

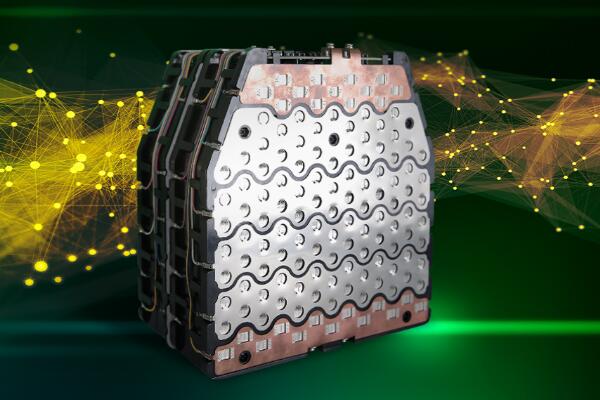

電池組有冬季充電加溫系統,有夏天工作時要散熱的系統,有使用中抗振動結構,有下雨天防水結構,有事故中防沖擊結構,有連接的可靠性設計,有BMS可靠性設計。

系統增加的部件費用。

電池組有安裝方便性考慮,有維修檢查的方便性結構;

性能測試費、可靠性考核費;

設備折舊費、人員培訓費、產品的運輸費;

財務費用、銷售費用、管理費、稅費、福利費、保險費、企業利潤。

企業的隱形成本。

加起來電池組的成本就變成3元/Wh以上了。

挑戰四:安全性

動力電池的安全對于電動汽車產業的發展至關重要。近年來,隨著各種節能與新能源汽車試點和實際運營數量的增多,安全事故時有發生,事故的分布從縱向看:在加工、制造、化成擱置、運輸、測試、使用、充電維護、回收各個環節上,都出現過問題。

從橫向看:國內外在手機、電腦、電動自行車、電動摩托車、電動轎車、電動公交車、混合動力車等領域應用過程中,也都出現過問題。目前動力電池出現問題多數是在充電時發生,低溫充電增加了出現問題的概率。如何提高動力電池的可靠性與安全性成為當前業界關注的焦點。

挑戰五:長壽命使用。所謂的電池一致性、可靠性

1)生產過程中對電池一致性的控制能力,這可以通過自動化生產設備和“正確的生產工藝”得以控制(尋找到能夠控制產品質量的工藝方法這點很重要)。另外電池的結構設計要符合大規模機械化生產設備的要求。

電池網微信

電池網微信